HAMARI stories

HAMARI stories(転機となったできごと)

私たち浜理薬品は、1948年の創業以来、合成化学を中核とする技術に磨きをかけながら、新薬の開発や新しい技術の創出にも挑戦し続け、独自性のある企業として成長してきました。『地球・みんなの笑顔と健康のために』歩みを続けるHAMARIの歴史を振り返ります。

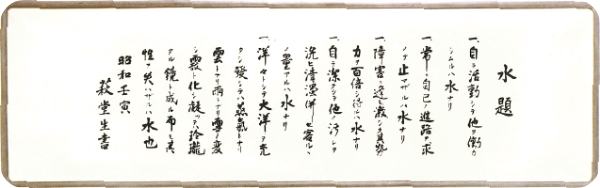

- 【創業】化学で社会に貢献したい ~仁三郎の想い~

- 髙美仁三郎は、1947年7月「浜理化学研究所」を創立。人工甘味料サッカリンの製造を開始します。これが、現在の「浜理薬品工業」の礎となりました。

- 薬化学との出会い

-

創業者の髙美仁三郎(たかみ にさぶろう)は、1900年6月6日に大阪で生まれました。1915年3月に地元の高等小学校を卒業後、武田長兵衛商店(現在の武田薬品工業株式会社)に入社。研究室で有機化学、薬化学を学び始めました。

薬剤師の資格を得るために、大阪道修薬学校(現在の大阪医科薬科大学)の夜間部に通学、勉学に励み、1920年5月に薬剤師国家試験に合格しました。

- “情熱”と”ねばり”で難局を切り拓く

-

20歳となった仁三郎は、兵役義務で2年間の軍隊生活を過ごした後、1922年12月武田薬品工業の十三工場に復帰しました。その後の約25年間、戦前戦後を通じて医薬品の製造に心血を注ぎました。『一旦やろうと決めたことはびくびくせず、何が何でもやり抜く』体当たり精神の持ち主であった仁三郎。”情熱”と”ねばり”で多くの困難を仲間たちと切り抜けました。

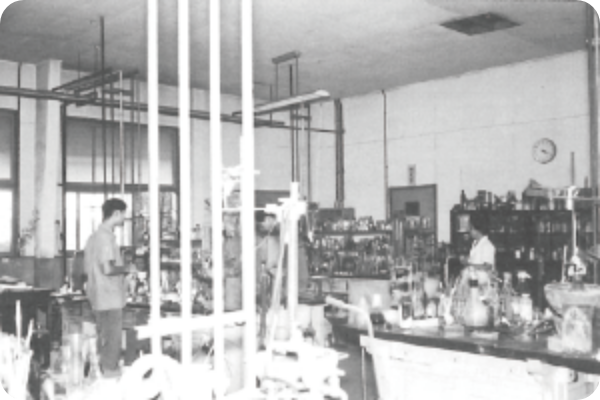

- 株式会社浜理化学研究所 設立

-

1947年7月、武田薬品工業を円満退社した仁三郎は、「化学という学問を中心に、より良いものをより安く製造し、これを通じて社会に貢献したい」と一大決心し「浜理化学研究所」を創立。人工甘味料サッカリンの製造を開始しました。その後 1948年12月に株式会社化(株式会社浜理化学研究所)し、次硝酸ビスマス等のビスマス製品(薬用クリーム成分)、アクリノール(殺菌消毒薬)、パラアセトアミドベンズアルデヒド(抗結核剤チオアセタゾンの原料)等の製造に着手しました。これが、現在の「浜理薬品工業」の礎となりました。

なお社名の「浜理化学研究所」については、「理化学研究所」に憧れを抱いていた仁三郎が、創業の地である浜町(現在は柴島)の「浜」を冠して名付けたもので、“はまりさん”と親しまれていた事から1952年 「浜理薬品工業株式会社」に商号変更しました。

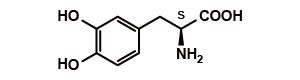

- 【指令】L-DOPAを製造せよ!

- ある日、髙美仁三郎に呼び出された研究部長と研究部員 数名。“最優先の仕事”と、1つの構造式を手渡されます。弱小「浜理薬品工業」が世界に先駆けて工業生産に挑みます。

- お手元袋に書かれた特命事項

-

1966年1月の早朝、髙美 仁三郎社長(当時)は研究部長と研究部員 数名を呼び出すと、構造式が書かれた料理屋のお手元袋を差し出しました。

「米国がこの化合物を懸命に探している。最優先の仕事とするので、至急取り掛かって欲しい。一番に製品化しないと、弱小「浜理薬品工業」など相手にしてくれない。」

書かれていたのはL-DOPAの構造式。パーキンソン病の特効薬として切望されている化合物でした。

- 「実験は現場でせよ」検討から超特急での製造開始

-

「他のメーカーは既に取り掛かっているかもしれない」選ばれたのは、精鋭の研究員3名。出発原料の選択から、ラセミ体合成、光学分割、製品化を分担して取りかかりました。

製法のめどが立ったところで、社長自らが試作品を持って営業にまわりました。無駄足は何社もありましたが、頼みの綱と最後に声をかけたA社だけ、幹部が工場に飛んできて言いました。「月産で何キログラム製造できるか?直ぐにでも生産にとりかかって欲しい」詰めなければならない工程が山のようにありましたが、「実験は現場でせよ」との社長命令が下り、製造開始となりました。

- ついにL-DOPAの量産に成功!

-

主原料や中間原料は協力会社に製造委託して調達。光学分割は、当社が製造していたL-アルギニンを使用するというアイデアが幸運にもうまくいき、求めていたL体が結晶化、L-DOPAが得られました。さらに、着色や結晶形の安定化という課題を解決して、月産200㎏、次いでグラス反応釜2,000Lの導入により800㎏、最終的には月産1,200kgの生産を実現させました。当時、新聞、週刊誌では「パーキンソン氏病の特効薬L-DOPA 『浜理薬品工業』が量産に成功」と大きく報道されました。

その後、FDA(米国食品医薬品局)の査察を受け多くの改善指導命令が出され、その対応に追われました。加えて米国大手メーカーが生産を始めてからは価格が大幅に値下がり。採算が合わなくなり、やむなく製造中止となりました。

残念ではあったものの、小企業「浜理薬品工業」が世界に先駆けてL-DOPAの工業化に成功したことは歴史に残る快挙でした。L-DOPA:医薬品としてはレボドパと一般的に呼ばれています。血液脳関門を通過できる性質を持ち、体内で酵素の働きによりドーパミンに変わります。1970年代におけるレボドパの登場は、パーキンソン病の治療に画期的な進歩をもたらしました。

- ポラプレジンク 新薬開発への挑戦

- 多くの先生方との出会いとひらめきにより、中小企業ながら新薬開発、発売に至る事ができました。

- HAMARIとL-カルノシン

-

HAMARIは1972年よりL-カルノシンの製造を行っており、欧州に栄養剤として輸出していました。この頃、日大 永井先生によりL-カルノシンの抗炎症作用が発見されました。

そこで、HAMARIから永井先生にL-カルノシンを提供するようになり、有用な情報が得られるようになりました。その後、永井先生や他の研究者からも抗潰瘍作用についても報告されるなど、L-カルノシンの抗潰瘍作用が注目され始めました。

- 亜鉛に注目

-

一方海外では、1978年 クエン酸ビスマス錯体を用いた十二指腸潰瘍治療の臨床試験が行われるようになり、金属薬剤、特に亜鉛に対する期待が高まっていました。

このような背景下、1980年 抗炎症剤の権威である岐阜大医学部 藤村先生に、HAMARI からL-カルノシンの薬理作用を紹介する機会がありました。その際、「L-カルノシンにも亜鉛にも抗潰瘍作用があるので、一体化することにより相乗効果が出るのでは?」というアイデアから、L-カルノシン亜鉛錯体の抗潰瘍作用に関する共同研究を開始することになりました。

- 結晶性のL-カルノシン亜鉛錯体

-

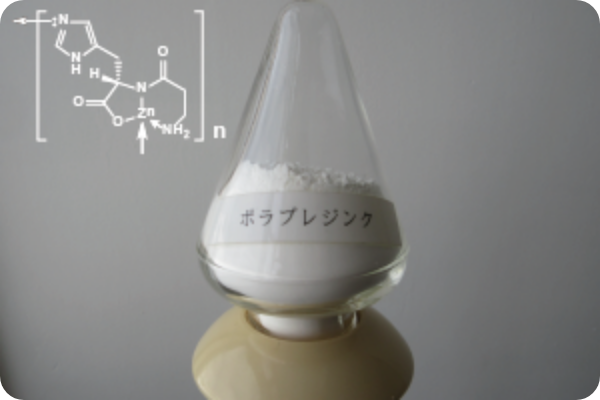

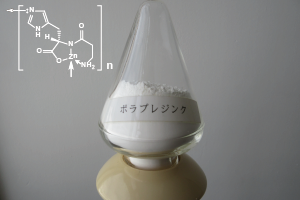

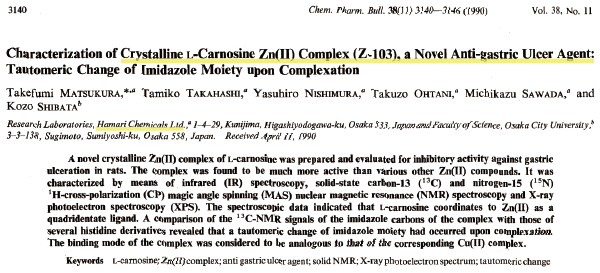

当初はL-カルノシン亜鉛錯体のアモルファス体を研究対象としていましたが、非水条件下にメタノール中で合成すると化学構造の異なる結晶性L-カルノシン亜鉛錯体が得られました。この錯体は、動物試験でアモルファス体や同種の市販抗潰瘍薬よりもはるかに優れた作用を持つことが判明しました。そこで、この新規な結晶性亜鉛錯体を開発化合物として、ゼリア新薬様と共同開発を進めることにしました。

- 世界初の合成亜鉛錯体薬「ポラプレジンク」

-

このように、結晶性亜鉛錯体が得られたことが開発のキーポイントとなりました。その後、1987年に物質特許を出願。1994年に、一般名「ポラプレジンク、polaprezinc」と命名、同年ゼリア新薬様よりポラプレジンクを有効成分とする新規抗潰瘍薬「プロマック」の販売が開始され、当社にとって初めての新薬開発への挑戦が14年越しに実を結びました。

-

なお2002年には、「第26回発明大賞石井考案功労賞」ならびに「2000年度基礎錯体工学研究会技術賞」を受賞するという栄誉にあずかりました。

- 5S活動との出会い

- 現在、HAMARIは全社、全部署を挙げて5S(整理、整頓、清掃、清潔、躾)活動と業務改善に取り組んでいます。しかし活動の始まりは、過去の苦い経験にありました。

- 工場で続く赤字

-

1990年頃、HAMARIの製造拠点である浜理PFST 米沢工場(旧 米沢浜理薬品工業)は大きな累積赤字を抱えていました。赤字脱却のため、髙美時郎が赴任しました。そこで目にしたのは、頻繁に機械が壊れて止まる製造ライン。やむなく月一回の機器点検日を設け、製造作業を中止して整備を行いましたが、修理工具もすぐに紛失するという有り様。まずは膨らみすぎた設備関係の費用削減から取り組むことになりました。

- 海外製薬会社からの視察

-

同じ頃、ある製品が非常に優れていたことから米国で販売する計画が進み、米国の製薬会社様が米沢工場に視察に訪れることになりました。工場の掃除、錆落とし、更にペンキを塗り、視察に臨みました。しかし、後日届いたレポートには散々な評価が書かれていたのです。一部の反応釜に油汚れが残り、片付いていない備品が見つかりました。同業他社でも、当時は同様の厳しい指摘があったそうです。

- 転機 5Sと業務改善でGMPの基盤をつくる

-

その後、髙美時郎は工場の自動化に関するセミナーに参加し、TPM(トータル プロダクティブ メンテナンス)が重要であること、そして「TPMの前に3S(整理、整頓、清掃)が不可欠である」ということを学びました。これをきっかけとして、上記のセミナー講師に5S(整理、整頓、清掃、清潔、躾)と業務改善とを組み合わせる手法の指導を受けました。

- 「この手法で米沢の黒字化だけでなく、GMPを世界レベルにするための土台作りをする」

-

髙美時郎の強い信念とリーダーシップの下、1992年から5S活動と業務改善とを組み合わせた取組みがスタート。サークルと呼ぶ小集団単位で、全員参加で日々の活動を積み上げていきました。

- 赤字体質からの脱却とレベルアップ

-

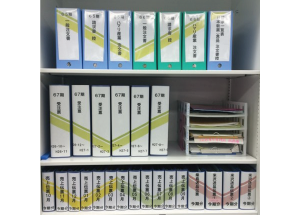

そしてついに、1996年以降は赤字体質の脱却につなげる事が出来ました。また、1997年には、米国FDAの査察で適合の評価を得ることができました。現在は、浜理薬品工業、浜理PFST 米沢工場(旧 米沢浜理薬品工業)、及び千歳工場(旧 チトセ浜理薬品)の3サイトで名称を「GOEs活動」と統一し、「組織の活性化、業務効率の追求、信頼される製品の追求」のために社員一丸となって日々改善改良に取り組んでいます。

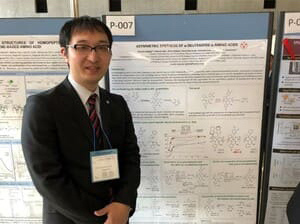

- HAMOC開発物語

- 医薬品の新規合成プロセス開発という目標を掲げ、タイトなスケジュールのなか、HAMARI独自の不斉水素化反応触媒 HAMOC®は誕生しました。

- 独自の不斉水素化反応の開発

-

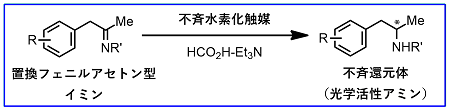

HAMARIでは、自社テーマとして光学活性アミン部位を有するジェネリック医薬品の新規合成プロセスの開発を、2002年より目標期限を設定して行っていました。開発の鍵は、置換フェニルアセトン由来のイミン誘導体に対する水素移動型不斉水素化反応です。

-

種々の不斉触媒を検討した中で、市販の野依分子触媒 ※1 を用いた場合、不斉収率 ※2 は 15~20% eeに留まるものの、当時検討した中では最も良好だったことから、後工程の製造プロセスを改良検討しました。しかし、最終目的物の純粋な光学異性体を得るためには煩雑な光学分割を何度も繰り返す必要がありました。その結果、総収率も低く、実用的な製造プロセスとして満足できるものではありませんでした。

目標期限が迫る中、類似反応の論文で紹介されていたプロリン型配位子を有するルテニウム(II)錯体を応用したところ、不斉収率35~39% eeで目的物が得られました。この結果に後押しされ、特許出願を念頭に置いてプロリン型配位子を詳細に検討した結果、新規なルテニウム(II)錯体 ※3 を見出すことに成功しました。この触媒を用いると、目的の中間体アミンが化学収率良く、40% ee前後の不斉収率で得られるようになり、後工程の光学分割が劇的に簡略化されました。この発見により新規合成プロセスが期限内に完了し、その後のGMPバリデーション製造と当局への申請・承認を経て、2005年に目的医薬品の実生産を達成出来ました。

- “Simple is best”

-

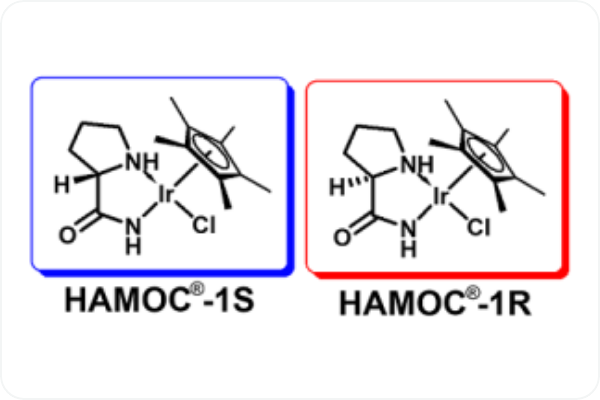

上記反応の立体選択性をさらに向上させるために、触媒の中心金属も含めて検討を続けました。その結果、プロリンアミド誘導体をキラル配位子に持つイリジウム(III)錯体 ※4 が前記のルテニウム(II)錯体より優れた結果を与えることがわかり、N-(6-キノリル)プロリンアミドを配位子とするイリジウム(III)錯体 ※5 では、反応が飛躍的に加速されるとともに、不斉収率は41% eeから54% eeに向上しました。この結果を受けて、キラル配位子について再度精査したところ、最も単純なN-無置換のプロリンアミドを配位子とする新規イリジウム(III)錯体で、不斉収率が75% eeに向上することを見出しました。

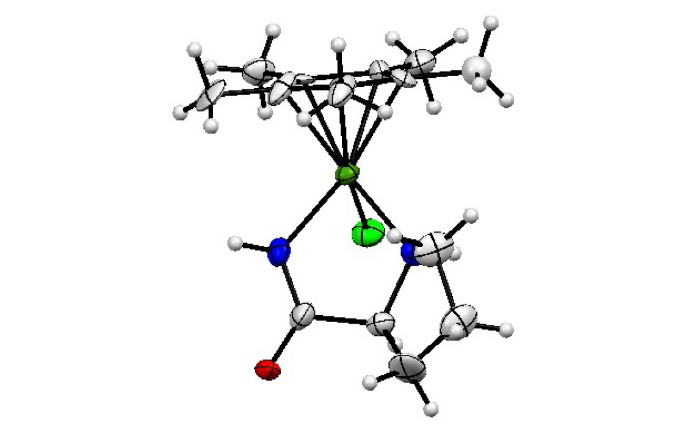

その後の更なる検討によって、本錯体は、当初対象とした置換フェニルアセトン由来のイミン誘導体(排尿障害治療薬タムスロシン塩酸塩およびシロドシンの合成中間体)に留まらず、幅広い化合物 ※6 にも適用可能であることが分かりました。いずれの化合物でも高い化学収率および不斉収率(>90% ee)で反応が進行することから、極めて有効な実用的不斉水素化触媒となることが判明しました。一方、本錯体の安定な結晶を単離することにも成功し、大学のご協力を得て単結晶X線構造解析により結晶構造を確定することが出来ました。また、この結晶構造が決め手となって本錯体の物質特許を2018年に取得しました。

- HAMOC触媒の販売へ

-

“HAMOC”は、HAMari Original Catalystの略称として2015年に商標登録されました。また、代表的な触媒である、(S)- および(R)-プロリンアミド-イリジウム(III)錯体は、 “HAMOC-1S” および “HAMOC-1R”として販売されることになりました。

なお、本不斉水素化反応の触媒開発と医薬品合成への応用に対して、2011年に一般社団法人 大阪工研協会より第61回 工業技術賞 ※7 を受賞する栄誉にあずかりました。脚注

- 野依教授(当時、名古屋大学)らによって開発されたキラルルテニウム(II)錯体RuCl[(R,R)-TsDPEN](p-cymene)(TsDPEN:N-(p-toluenesulfonyl)-1,2-diphenyl-ethylenediamine)。

- 光学純度の指標であるエナンチオマー過剰率(ee)として表し、例えば20% eeの場合は両エナンチオマーの量的比率は60:40である。

- アミド窒素原子上に6-キノリル基が置換したプロリンアミドをキラル配位子、アレン配位子がp-cymeneであるN-(6-キノリル)プロリンアミド-ルテニウム(II)錯体。

- 野依分子触媒では、錯体中心金属として代表的なルテニウム(第8族遷移金属元素)に加えて第9族遷移金属元素であるロジウムやイリジウムの錯体も併せて報告されていた。

- 原料に用いるイリジウム(III)錯体ダイマーに由来して、アレン配位子もp-cymeneからペンタメチルシクロペンタジエニル基に置き換わっている。

- 3位置換-1,4-ベンゾオキサジン(合成抗菌薬レボフロキサシンの合成中間体)、芳香環に縮環した環状ケトン、更には2位置換キノリンまで適応可能。

- 「第61回工業技術賞受賞者とその業績」(科学と工業, 2011, 85 (8), 375)。本賞は、工業に関する研究や発明、並びに現場技術の進歩・改善に大きな功績をあげた技術に贈られる歴史ある賞。

- SOL-PJ 新規なアミノ酸構築法を求めて

- 新規なアミノ酸構築法の開発を目指して開始した新たな挑戦が、HAMARIに幅広い人的交流と大きな成果をもたらしました。

- 難航する「新規なアミノ酸合成法の開発」

-

新規なアミノ酸構築法を開発したい。

これは、アミノ酸からなるペプチドを主要製品として扱うHAMARIにとって、長年にわたる重要なテーマです。この研究は、2003年から2004年にかけてBelokon錯体を用いて検討されましたが、その物性・選択性および特許性に問題を抱えていたため、結局、この開発は半年ほどで中止されました。

- “太陽”との出会い

-

5年後の2009年、井澤邦輔顧問(当時)から、Belokon教授のかつての共同研究者、Vadim A.Soloshonok先生を紹介され、5月に柴島本社で最初の講演会の開催が実現しました。講演ではBelokon錯体に関連するNi(II)錯体を活用したアミノ酸の実用的合成法が紹介されました。その後、2回目の講演会(2010年3月)も開催され、その折に髙美時郎社長(当時)がSoloshonok先生にHAMARI研究員の留学受入れを打診し、これを機にその実現へと準備が進んでいきました。

-

その後の紆余曲折を経て、留学先はNew York州立大学Stony Brook校の尾島研究室(当時Soloshonok先生は客員教授として在籍)に決まり、2010年10月からHAMARIの研究員による初の米国留学が実現しました。この留学期間中、世界トップクラスの研究室での交流に刺激を受けながら、Soloshonok先生の指導の下、独自のNi(II)錯体を用いるアミノ酸合成法の基礎研究に取り組みました。

米国留学を終えた研究員の帰国後、2011年11月、現地での研究を実用へと展開させるために、非天然型アミノ酸の新規合成法の開発をテーマとする”SOLプロジェクト”が誕生しました。プロジェクト名(SOL)は、共同研究者であるSoloshonok先生の名前とスペイン語 ※1 で太陽を意味する ”sol”に因んで命名しました。青空に輝く太陽のようにHAMARIを照らし、恵みある成果が得られるようにとの願いを込めています。

- 若手研究員の苦闘

-

プロジェクトメンバーに選ばれたのは、精鋭の若手研究員2名。アミノ酸合成研究をリードしてきたSoloshonok先生から直接指導を受けたのは幸運でしたが、やり取りは当然”英語”。報告書は毎週英文で提出、毎月のオンラインミーティングでは英語でのディスカッションが義務付けられ、研究員たちは悪戦苦闘。先生からは「Hurry Up!」、「Did you check TLC ?(大事な副生物を見逃してないか?)」、「What’s conclusion?」と研究への厳格さを求められ、他方で、経営陣からは”そのPJはいつ利益を生むのか?”とのし掛かるプレッシャー。そのような状況にあっても、「How’s going, guys?」とメンバーに気さくに接し、暖かく照らし見守る、太陽のような先生の人柄に励まされ、研究員は情熱を絶やすことなく開発研究に打ち込みました。

- 質・量ともに充実した成果

-

発足の翌年、メンバーに1名の新入社員を加えた3名で、アミノ酸立体配置の反転反応について鋭意検討を重ねていました。ある時、代表的なアミノ酸での反応生成物を分析していたところ、先行文献を凌駕する変換効率が観測されました。ようやく得られた有望な結果に報われてメンバーは一気に活気づき、その後の研究へと展開していきました。そして、2012年12月にはじめの成果を特許出願しました。本特許の技術により、アミノ酸の立体化学を容易且つほぼ完全に制御することが可能です。この成果と補足データを論文にまとめ、権威ある国際的学術誌の一つ(Angew. Chem. Int. Ed.) に発表しました。

その後も2013年5月には更なる成果を特許出願、論文も継続して投稿し、2013年〜2021年9月までの間に総計71報に、学会発表は国内外を含め13回にのぼりました。

- ビジネス化と人的交流

-

この新たな技術(SOL技術)をどうビジネスにつなげるか?企業の研究開発では常に考えなければなりませんが、本プロジェクトではスケールアップが課題でした。プロセス改良を継続的に行い、スケールアップに伴う反応遅延や乾燥時間延長、残留溶媒の問題を解決しながら、2019年8月、ついにSOL技術によるテーラーメイドアミノ酸 ※2 の10 kg製造を達成しました。また、少量多種のテーラーメイドアミノ酸の受託合成ビジネスにも取り組みました。

さらに、2019年7月 山形大学のご協力のもと、テーラーメイドアミノ酸に関する国際学会を開催しました。特許・論文・ビジネスなど形ある成果に加えて、国内外の研究者と交流が持てたことは、HAMARIの今後の研究開発に大きな力となるにちがいありません。脚注

- Soloshonok先生は当時スペインの大学に在籍していた。

- テーラーメイドアミノ酸 = 目的に応じて合理的にデザインし合成されたアミノ酸。